Mise en position et maintien d'une pièce

En mécanique, la position d'une pièce comparé à une autre doit fréquemment être précise, afin d'avoir une structure respectant les dimensions définies ou un mécanisme qui fonctionne bien.

En mécanique, la position d'une pièce comparé à une autre doit fréquemment être précise, afin d'avoir une structure respectant les dimensions définies ou un mécanisme qui fonctionne bien. La mise en position de la pièce (MiP) et le maintien en position de la pièce (MaP) sont par conséquent des opérations importantes.

Exemple du meuble à monter

Quand on achète un meuble à monter (en kit), il faut pouvoir positionner les planches les unes comparé aux autres avant de les fixer. On utilise fréquemment des pions de positionnement cylindriques et une vis pour assembler deux planches : chacune des deux planches a deux trous borgnes (non débouchants) de même diamètre conçus pour recevoir une cheville (pion de positionnement cannelé en bois), une des planches a un trou débouchant «large» pour laisser passer la vis et l'autre à un trou borgne plus petit qui sera taraudé par la vis.

Pour la mise en position (MiP), on enfonce les pions de positionnement dans une des planche, puis on positionne l'autre planche pour que les planches soient en contact. Pour le maintien en position (MaP), on visse la vis à bois.

Cette mise en position est hyperstatique. En effet, avec un pion de positionnement, seule reste envisageable la rotation autour de ce pion. Or, le second pion ne se contente pas de bloquer la rotation résiduelle mais également des translations. Dans le cas d'un meuble, cela n'a que peu d'importance, car le jeu est important et le positionnement n'a pas besoin d'être particulièrement précis. Mais si on voulait être isostatique, il faudrait remplacer un des pions cylindriques par un pion en forme de «lame de tournevis plat» situé perpendiculairement à l'axe des trous des pions.

Montage d'un système

En mécanique, on utilise fréquemment des pions de positionnement nommés «cimblots». Il en existe de plusieurs forme, afin d'être au plus proche de l'isostatisme : cimblot cylindrique (réalise une liaison pivot glissant), cimblot dégagé (réalise une liaison linéaire rectiligne) ou cimblot oscillant (liaison rotule).

Voir aussi : norme DIN 6321 sur les pions de support et de positionnement (Aufnahme- und Auflagebolzen) .

Liaison pièce-machine pour un usinage

Quand on usine une pièce, le résultat doit être conforme au plan, et surtout les tolérances géométriques. Le placement de la pièce doit être précis sur le chariot de la machine outil, la pièce doit par conséquent être mise en place de manière isostatique, et maintenue de façon à respecter si envisageable cet isostatisme.

Dans la pratique, le maintien de la pièce est fréquemment hyperstatique, surtout pour que la pièce ne bouge pas sous les efforts génèrés par l'usinage, il faut par conséquent gérer cet hyperstatisme. On débute par conséquent par une mise en position isostatique, puis on ajoute des éléments de maintien supplémentaires en essayant de ne pas déformer la pièce.

La qualité du positionnement conditionne la qualité de l'usinage, et surtout la reproductibilité dans le cas des fabrications en série, que ce soit en usinage conventionnel ou en commande numérique.

Table d'usinage

Le premier élément de la mise en position et du maintien est la table d'usinage.

Les tables d'usinage sont généralement magnétiques, soit avec un aimant permanent, soit avec un électroaimant. Cela permet un premier maintien des pièces ferreuses (fer, acier, fonte) ayant une face plane. C'est un maintien par frottement (adhérence).

Certaine tables sont refroidies pour assurer un maintien par gel de l'humidité ambiante.

Quand les efforts générés sont peu importants, la table seule peut suffire au maintien :

- si on n'a pas besoin d'une grande précision, on peut tenir la pièce à la main, par exemple dans le cas d'un perçage à une position approximative ;

- la fixation magnétique ou par le froid peut suffire au maintien ;

- la pression exercée par l'outil contribue à l'adhérence.

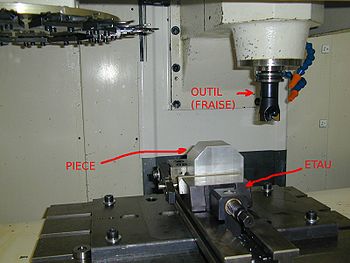

Serrage dans un étau

Quand on fait du fraisage, on maintient fréquemment la pièce dans un étau. On débute par usiner la surface ayant la plus grande aire, nommée «face», pour diminuer les erreurs d'usinage ultérieures. Cette face servira ensuite de surface de référence.

Le placement exact en x, y et z n'est pas critique : les mouvements du chariot et de l'outil permettent d'ajuster ces positions, la première opération consiste à prendre les références de la pièce en venant tangenter avec une pinule. C'est l'orientation de la pièce qui est critique.

La face de référence de la pièce peut être positionnée :

- soit contre le mors fixe de l'étau : en effet, l'étau est normalement «parfaitement» situé comparé aux axes de référence de la machine, le mors fixe est par conséquent normalement parallèle au plan (xz) ;

- soit sur deux cales posées sur le fond de l'étau, ce fond étant normalement parallèle au plan (xy).

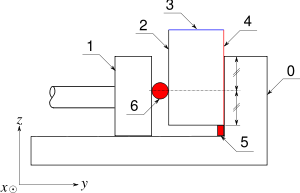

Référence contre le mors fixe

L'image ci-contre représente le serrage typique d'une pièce prismatique dans un étau pour un fraisage. La référence 0 représente le mors fixe de l'étau, la 1 le mors mobile, la 2 la pièce à usiner.

Si on veut usiner une face perpendiculaire à la face de référence 3, on place cette surface de référence contre le mors fixe 0, on assure un appui plan, ce qui bloque trois degrés de liberté (la translation en y et les rotations autour de x et de z). Le maintien contre le mors fixe est assuré par le mors mobile 1 ; cependant, cela forme deux appuis plans, les degrés de liberté sont bloqués deux fois, ce qui n'est pas isostatique. Pour diminuer cette contrainte, on peut intercaler un rondin 6 qui va assurer un appui linéaire rectiligne. Ce rondin est positionné approximativement au milieu de la hauteur du mors, mais peut être déplacé si la pièce s'incline, selon le jeu pris par le mors mobile.

La translation en z et la rotation en y sont bloqués par une cale 5 positionnée sur le fond de l'étau, ce qui assure un contact s'approchant d'une liaison linéaire rectiligne. La translation en x est bloquée par le serrage (frottement).

Pour vérifier le contact linéaire avec la cale, on essaie de la faire bouger ; si elle pivote, on enfonce la pièce à coup de marteau du côté où elle bouge. En raison du porte-à-faux, on peut placer une seconde cale du côté du mors mobile, mais une seule des deux cales doit être bloquée.

Si on voulait un placement réellement isostatique, il faudrait mettre un rondin en dessous à la place de la cale et une bille entre le mors mobile et la pièce à la place du rondin, mais le placement serait complexe : tout en serrant, il faudrait maintenir la bille et le cylindre pour pas qu'ils ne roulent, ce qui nécessite au moins trois mains dont une devant se glisser entre la pièce et le mors mobile…

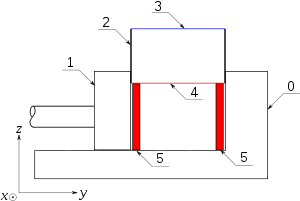

Référence contre le fond

Si on veut usiner la face opposée à la surface de référence 3, il faut assurer un appui plan sur le fond. Mais si on se contente de poser la pièce sur le fond, on a alors un autre appui plan sur le mors fixe, on bloque par conséquent deux fois la rotation autour de x. On place par conséquent la pièce sur des cales hautes 5 pour que la surface serrée par les mors soit la plus petite envisageable, pour que la liaison s'approche d'une liaison linéaire rectiligne ; mais cette surface serrée doit être suffisante pour assurer un bon maintien de la pièce.

Pour que les deux cales fournissent deux appuis linéaires rectilignes, la rotation autour de y est par conséquent bloquée deux fois ; dans l'idéal, il faudrait un appui linéaire et un appui ponctuel.

Référence des cotes

Le technicien d'usinage, ou le bureau des méthodes, doit déterminer la manière dont la pièce va être usinée. Cela implique de choisir la surface de référence, puis les placements dans l'étau comparé à cette face.

L'usinage se fait à partir du plan (dessin technique). Les cotes définissent la longueur des éléments à usiner. Quand des éléments s'enchaînent, il faut par conséquent ne pas avoir de cotes redondantes : s'il y a plusieurs moyens de réaliser un usinage, cela va infailliblement introduire des variations dans la fabrication.

Le dessinateur doit par conséquent penser à la réalisation afin d'être sûr que le plan sera interprété de la même manière par n'importe qui. Pour une chaîne de cotes, l'ensemble des cotes doivent pouvoir se ramener aisément à la face disponible ayant la plus grande aire, puisque c'est en utilisant cette face comme face de référence qu'on aura la meilleure précision de placement.

Si le plan ne présente pas ces qualités, il faut faire un transfert de cotes, c'est-à-dire supprimer la cote problématique et la remplacer par une autre cote, en s'assurant que les cotes nominales et les ajustements restent inchangés.

Bridage

Le bridage est l'opération consistant à maintenir une pièce sur un plateau en utilisant le frottement (adhérence). La pièce est pressée contre la table d'usinage par des pièces métalliques nommées brides ou sauterelle de bridage, la pression étant déterminée par le serrage d'une vis ou l'action sur un levier. Cette pression doit être suffisante pour résister aux efforts d'usinage.

La table forme un appui plan, le plan étant (x, y). Les brides vont empêcher :

- la rotation autour de l'axe z ;

- les translations en x et en y.

Il ne s'agit pas d'un blocage par obstacle mais par adhérence. Le dispositif serait par conséquent isostatique s'il n'y avait qu'une seule bride ; c'est quelquefois envisageable pour des usinages ne générant que peu d'effort. Mais il est fréquemment indispensable de travailler en hyperstatique, soit à cause de la forme de la pièce (pièces de fonderie par exemple), soit pour vaincre les efforts de coupe, soit pour éviter les vibrations quand la pièce a énormément de porte-à-faux. Dans ce dernier cas, on bien juste positionner les éléments contre la surface sans exercer de pression, pour ne pas déformer la pièce.

Dans le cas d'un maintien dans un étau, l'étau est bridé sur la table d'usinage.

On peut automatiser le bridage en utilisant des vérins.

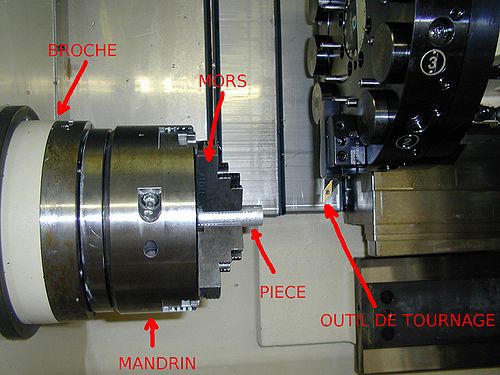

Serrage dans un mandrin

Pour les opérations de tournage, la pièce est serrée dans un mandrin solidaire de la broche de la poupée fixe. La pièce est serrée par des mors mobiles qui assurent le centrage de la pièce.

Généralement, la pièce est serrée par trois mors positionnés à 120 ° ; le serrage se fait par une vis sans fin. Selon la précision de l'usinage, on utilise des mors durs ou des mors doux.

Mors durs

Les mors durs sont utilisés sur le brut (cylindre de matière première avant tout usinage). C'est un dispositif de serrage rapide et simple, mais il ne permet pas d'avoir une bonne précision sur la concentricité (5/100 mm au mieux). Les mors sont généralement en escalier, ce qui permet d'avoir un serrage par l'extérieur ou bien par l'intérieur.

Serrage par l'extérieur

La surface de contact des mors est plane alors que le brut est cylindrique ; chaque mors assure par conséquent un contact linéaire rectiligne. La translation et la rotation d'axe x (axe de rotation du tour) sont bloquées par le frottement (adhérence) ; si la longueur de pièce sortant du mandrin est grande comparé au diamètre de la pièce, on usine un cône au centre de l'extrémité libre de la pièce et on la maintient par une pointe sur la poupée mobile dite «contre-pointe» — pointe tournante, mais on utilisait jadis une pointe fixe ou «pointe sèche».

Le positionnement n'est pas isostatique puisque les rotations autour de l'axe y et de l'axe z sont bloquées au moins par deux contacts linéaires rectilignes. Cependant, cette configuration permet d'avoir un bon équilibrage des masses, par conséquent de diminuer le moment d'inertie et les efforts radiaux subis par le dispositif lors de la mise en rotation. Mais c'est la solution qui se rapproche le plus de l'isostatisme.

Serrage par l'intérieur

Une pièce creuse peut être serrée par l'intérieur, ce qui permet d'usiner au plus proche de la broche.

Mors doux

Les mors doux sont des mors qui sont eux-mêmes usinés pour être au mieux adaptés à la pièce à produire.

Voir aussi

Bibliographie

- R. Dietrich, G. Facy, E. Hugonnaud, M. Pompidou, J. -P. Trotignon, Précis de construction mécanique, 2. Méthodes, fabrication et normalisation, Afnor/nathan, La Défense/Paris, 1979, 244 p. (ISBN 2-09-194002-X) , p. 160-174

- R. Dietrich, D. garsaud, S. Gentillon, M. Nicolas, Précis de méthodes d'usinage — méthodologie, production et normalisation, Afnor/nathan, La Défense/Paris, 1981, 181 p. (ISBN 2-09-194015-1) , p. 28-43

Recherche sur Google Images : |

|

"Mise en position et maintien" L'image ci-contre est extraite du site fr.wikipedia.org Il est possible que cette image soit réduite par rapport à l'originale. Elle est peut-être protégée par des droits d'auteur. Voir l'image en taille réelle (500 x 375 - 39 ko - jpg)Refaire la recherche sur Google Images |

Recherche sur Amazone (livres) : |

Voir la liste des contributeurs.

La version présentée ici à été extraite depuis cette source le 05/12/2009.

Ce texte est disponible sous les termes de la licence de documentation libre GNU (GFDL).

La liste des définitions proposées en tête de page est une sélection parmi les résultats obtenus à l'aide de la commande "define:" de Google.

Cette page fait partie du projet Wikibis.

Accueil

Accueil Recherche

Recherche Début page

Début page Contact

Contact Imprimer

Imprimer Accessibilité

Accessibilité