Moulage par injection

Le moulage par injection, aussi nommé injection plastique, est un procédé de mise en œuvre des thermoplastiques.

Le moulage par injection, aussi nommé injection plastique, est un procédé de mise en œuvre des thermoplastiques.

La plupart des pièces en thermoplastique sont fabriquées avec des presse d'injection plastique : la matière plastique est ramollie puis injectée dans un moule, et ensuite refroidie.

Explication

Le moulage par injection est une technique de fabrication de pièces en grande ou particulièrement grande série. Il concerne avant tout les matières plastiques et les élastomères (caoutchoucs) mais également divers métaux et alliages à point de fusion assez bas : alliages d'aluminium, de zinc (Zamak) ou encore laitons.

On rencontre des composants moulés par injection dans de très nombreux produits manufacturés : automobile, électroménager, matériel informatique, mobilier... Pour les pièces métalliques, les dimensions sont assez limitées (les carters de boites de vitesses en aluminium sont coulés par injection) mais pour les plastiques elles vont de quelques millimètres à plusieurs mètres (éléments de carrosseries automobiles, tables de jardin, par exemple).

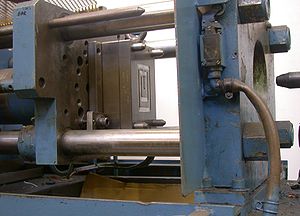

Les moules, installés sur une machine spéciale (presse), sont constitués le plus fréquemment de deux coquilles (partie fixe et partie mobile) qui sont fortement pressées l'une contre l'autre au moment du moulage puis écartées pour permettre l'ejection de la pièce moulée. Outre ces coquilles, le moule peut comporter un ou plusieurs noyaux conçus pour former les parties creuses de la pièce et des poinçons servant à réserver des ouvertures dans ses parois. Il arrive souvent qu'on place dans le moule des «inserts» qui se retrouveront ensuite inclus dans la pièce : il s'agit le plus fréquemment d'éléments filetés qui pallient localement la résistance insuffisante du matériau constituant le corps de la pièce.

Les systèmes d'injection du matériau fondu sont particulièrement différents selon qu'il s'agit de mouler un métal ou un matériau organique.

Au contraire de d'autres procédés où le moule est perdu (moulage en sable, à la cire perdue, etc. ), il faut impérativement veiller à ce que les pièces injectées ne restent pas coincées dans les coquilles et qu'elles puissent au contraire en sortir sans aucune détérioration. C'est pour cela que les surfaces un tant soit peu importantes ne sont pas parallèles à la direction d'extraction mais en changent d'un petit angle nommé «dépouille».

Les pièces en forme de seau se contractent lors du refroidissement et enserrent quelquefois particulièrement fortement les noyaux autour desquels elles ont été coulées, il faut les extraire au moyen de tiges coulissantes nommées éjecteurs.

Les deux photos montrent une pièce de matière plastique moulée par injection. On devine aisément ici la forme des deux coquilles constituant le moule : l'une est environ totalement plane, l'autre comporte, en creux, l'ensemble des reliefs de la pièce. Quand les coquilles se séparent, la pièce a bien entendu tendance à rester enfermée dans la seconde coquille, elle doit par conséquent être extraite de force. Les deux traces circulaires qu'on voit sur le disque de base sont celles des extrémités des éjecteurs. Les petites bavures qu'on voit sur les deux parties les plus hautes sont les restes de la matière plastique qui s'est infiltrée dans les évents du moule, il faut en effet prévoir des orifices pour que l'air contenu dans le creux du moule puisse être évacué au moment où on introduit le plastique.

La conception des moules est particulièrement délicate. Outre que les pièces doivent se démouler aisément, il faut s'assurer que le moule puisse être totalement rempli avant que le matériau se solidifie. Certaines parties sont réchauffées, d'autres refroidies, pour donner au moule en production un certain équilibre thermique. Cet équilibre est assuré par les circuits de refroidissement à l'intérieur du moule. Le tracé des pièces est particulièrement important aussi pour éviter la formation de défauts tels que déchirures, retassures, criques, porosités... Des logiciels de simulation permettent actuellement de favoriser le travail, hautement spécialisé, des moulistes.

Le moulage par injection permet d'obtenir des pièces particulièrement précises qui ne nécessitent fréquemment aucun usinage ultérieur. Pour l'ensemble des pièces «de façade», surtout celles qui forment les parties visibles des appareils ménagers, des téléviseurs, des tableaux de bord automobiles, ... l'aspect extérieur dépend directement de la qualité du moule. Ce dernier subit par conséquent, hormis un usinage soigné par fraisage ou par électro-érosion, diverses opérations de finition telles que polissage, chromage dur... Le coût des moules est particulièrement élevé et ne peut être amorti que par la production de pièces en grande série.

Mise en œuvre

Procédé de mise en œuvre pour injection plastique :

Le matériaux se présente sous forme de granulés, il est introduit dans une vis d'extrusion chaude, la rotation par moteur hydraulique rempli la chambre d'injection ensuite ce plastique fondu est injecté dans le moule refroidi. Après quelques secondes, le moule est ouvert et c'est reparti pour un nouveau cycle.

Cycle de moulage

Le cycle de moulage peut durer de quelques secondes à plusieurs minutes. L'injection est contrôlée en vitesse et en position.

La pression et le temps doivent être bien régulés.

Après la phase de compactage on passe à la pression de maintien lorsque le moule est presque complètement rempli, il y a un temps précis a respecter avec pression plus basse que durant l'injection.

Par la suite le temps de refroidissement doit être précis pour permettre l'ouverture sans déformation de la pièce.

Paramètres et réglages

Les temporisations principales à régler sont :

- le dosage - l'injection - l'ouverture - la fermeture - l'éjection - la post pression

Autres paramètres :

- Température du fourreau - Température de la matière - Température du moule injection

- Pressions durant l'injection - Pressions durant le maintien - La contrepression - La vitesse de rotation de la vis - La course de dosage

Courses d'ouvertures et d'éjections etc...

Machines utilisées

Elles sont appelées fréquemment dans l'industrie "Presses à Injection" ou "Presses à Injecter".

Le nom de presse est du au fait que le moule est forment fermé et compressé dans une presse hydraulique spéciale

Bibliographie

Voir aussi

Recherche sur Google Images : |

|

"pour moulage par injection" L'image ci-contre est extraite du site directindustry.fr Il est possible que cette image soit réduite par rapport à l'originale. Elle est peut-être protégée par des droits d'auteur. Voir l'image en taille réelle (800 x 1000 - 46 ko - jpg)Refaire la recherche sur Google Images |

Recherche sur Amazone (livres) : |

Voir la liste des contributeurs.

La version présentée ici à été extraite depuis cette source le 05/12/2009.

Ce texte est disponible sous les termes de la licence de documentation libre GNU (GFDL).

La liste des définitions proposées en tête de page est une sélection parmi les résultats obtenus à l'aide de la commande "define:" de Google.

Cette page fait partie du projet Wikibis.

Accueil

Accueil Recherche

Recherche Début page

Début page Contact

Contact Imprimer

Imprimer Accessibilité

Accessibilité